MEMS Basınç Sensörleri: Teknoloji, Uygulamalar ve Seçime İlişkin Kapsamlı Bir Kılavuz

Tarih:2025-11-12

MEMS Basınç Sensörlerine Giriş

1.1 Nedir MEMS Basınç Sensörleri ?

Tanım ve Temel İlkeler

MEMS Basınç Sensörleri Bir akışkanın (sıvı veya gaz) basıncını ölçmek için tasarlanmış mikro fabrikasyon cihazlardır. MEMS anlamına gelir Mikro-Elektro-Mekanik Sistemler , entegre devre (benÇ) imalatında kullanılanlara benzer, mikro imalat teknikleri kullanılarak inşa edilen minyatürleştirilmiş cihazların teknolojisine atıfta bulunur.

Temel prensip şunları içerir: diyafram (genellikle silikondan yapılmış ince, mikro işlenmiş bir zar) saptırır basınç farkına maruz kaldığında. Bu sapma daha sonra çeşitli algılama prensipleri kullanılarak bir elektrik sinyaline dönüştürülür; en yaygın olarak:

- Piezodirençli: Elektrikteki değişiklikler direnç Diyaframa yayılmış veya implante edilmiş gerinim ölçerler.

- Kapasitif: Değişiklikler kapasitans saptırılmış diyafram ile sabit bir referans elektrodu arasında.

Geleneksel Basınç Sensörlerine Göre birvantajları

MEMS basınç sensörleri, geleneksel, daha hacimli basınç sensörlerine (örneğin, folyo gerinim ölçer veya makro ölçekli diyafram kullananlara) kıyasla önemli avantajlar sunar:

- Minyatürleştirme ve Boyut: İnanılmaz derecede küçüktürler, genellikle boyutları bir milimetreden küçüktürler ve kompakt cihazlara ve dar alanlara entegrasyona olanak tanırlar.

- Seri Üretim ve Düşük Maliyet: Yarı iletken içinplu işleme teknikleri (fotolitografi, gravür vb.) kullanılarak üretilmiştir; yüksek hacimli, düşük maliyetli imalat.

- Yüksek Hassasiyet ve Doğruluk: Küçük, son derece kontrollü yapılar mükemmel çözünürlük ve hassas ölçümlere olanak tanır.

- Düşük Güç Tüketimi: Küçük boyutları ve azaltılmış kütleleri genellikle daha düşük güç gereksinimlerine yol açar; pille çalışan ve taşınabilir cihazlar için idealdir.

- Yüksek Entegrasyon Potansiyeli: Sinyal koşullveırma, sıcaklık telafisi ve dijital çıkış için çip üstü devrelerle (ASbenÇ'ler) kolayca entegre edilebilir ve eksiksiz bir Paket İçinde Sistem (SiP) oluşturulabilir.

1.2 MEMS Basınç Sensörlerinin Tarihsel Gelişimi

Önemli Kilometre Taşları ve Yenilikler

MEMS basınç sensörlerinin geçmişi, yarı iletken üretim ve mikro işleme tekniklerinin gelişimi ile yakından bağlantılıdır.

| Zaman Aralığı | Önemli Kilometre Taşları ve Yenilikler | Açıklama |

| 1954 | Silikonda Piezodirenç Etkisinin Keşfi | ÇS Smith'in silikon ve germanyumun elektrik direncinin mekanik stres altında önemli ölçüde değiştiğini keşfetmesi (Piezveyaestif Etki), ilk nesil silikon bazlı basınç sensörlerinin temeli oldu. |

| 1960'lar | İlk Silikon Basınç Sensörü | Keşfedilen piezodirenç etkisinden yararlanılarak ilk silikon basınç sensörleri gösterildi. Bunlar hantaldı, öncelikle toplu mikro işleme . |

| 1980'ler | Ticarileştirme ve Mikro İşleme | Erken fveyamların ortaya çıkışı yüzey mikro işleme ve ilk ticari, yüksek hacimli silikon basınç sensörleri (örneğin, tıbbi kullanım için tek kullanımlık kan basıncı dönüştürücüleri ve motor kontrolü için manifold mutlak basınç (MAP) sensörleri). Terim MEMS (Mikro-Elektro-Mekanik Sistemler) de bu on yılda resmi olarak tanıtıldı. |

| 1990'lar | Seri Üretim ve Entegrasyon | İmalattaki ilerlemeler, örneğin Derin Reaktif İyon Aşındırma (DRIE) (örneğin, 1994'te patenti alınan Bosch süreci), yüksek en-boy oranlı, karmaşık 3 boyutlu yapıların oluşturulmasına olanak sağladı. Bu, otomotiv (hava yastığı sistemleri ve ilk motor yönetimindekiler gibi) ve tüketici elektroniği için düşük maliyetli, sağlam sensörlerin seri üretimine yol açtı. |

| 2000'ler-Günümüz | Minyatürleşme ve Tüketici Patlaması | Odak noktası, sinyal işleme ve sıcaklık telafisi için entegre ASIÇ'lere sahip, oldukça minyatürleştirilmiş sensörlere (örneğin barometrik sensörler) yöneldi ve bunların akıllı telefonlarda, giyilebilir cihazlarda ve akıllı telefonlarda yaygın şekilde benimsenmesini sağladı. Nesnelerin İnterneti (Nesnelerin İnterneti) . Daha iyi stabilite ve daha düşük güç için piezo dirençli teknolojinin yanı sıra kapasitif ve rezonans algılama da önem kazveı. |

Çeşitli Sektörlere Etkisi

Geleneksel, büyük ölçekli sensörlerden küçük, seri üretilebilen MEMS basınç sensörlerine geçiş, birçok sektörde dönüştürücü bir etkiye sahip oldu:

- Otomotiv: MEMS sensörleri, modern elektronik motor kontrolünün geliştirilmesinde kritik öneme sahipti (Motor Kontrol Üniteleri, EÇU ) ve güvenlik sistemleri. Zorunlu kabulü sağladılar Lastik Basıncı İzleme Sistemleri (TPMS) Düşük maliyetleri ve küçük boyutları nedeniyle araç güvenliğini ve yakıt verimliliğini önemli ölçüde artırır.

- Tıbbi: Minyatürleştirme, yaratılmasına izin verdi tek kullanımlık kan basıncı sensörleri İnvazif izleme (kateterler) için, sanitasyonun büyük ölçüde iyileştirilmesi ve hastanelerde çapraz kontaminasyonun azaltılması. Ayrıca taşınabilir vantilatörlerde, infüzyon pompalarında ve sürekli sağlık izleme cihazlarında da gereklidirler.

- Tüketici Elektroniği: MEMS barometrik basınç sensörleri gibi özellikler yaptı kapalı navigasyon (binalarda kat seviyesinin belirlenmesi) ve doğru yükseklik ölçümü dronlarda ve fitness takipçilerinde mümkün. Bu, mobil ve giyilebilir cihaz pazarlarının büyümesinde önemli bir etken oldu.

- Endüstriyel/Nesnelerin İnterneti: Düşük güç tüketimi ve küçük form faktörü, Endüstriyel Nesnelerin İnterneti (INesnelerin İnterneti) kablosuz basınç sensörü düğümlerinin fabrika otomasyonu, proses kontrolü ve çevresel izleme sistemlerinde konuşlandırılmasına olanak tanır. Bu, verimliliği ve kestirimci bakımı artırır.

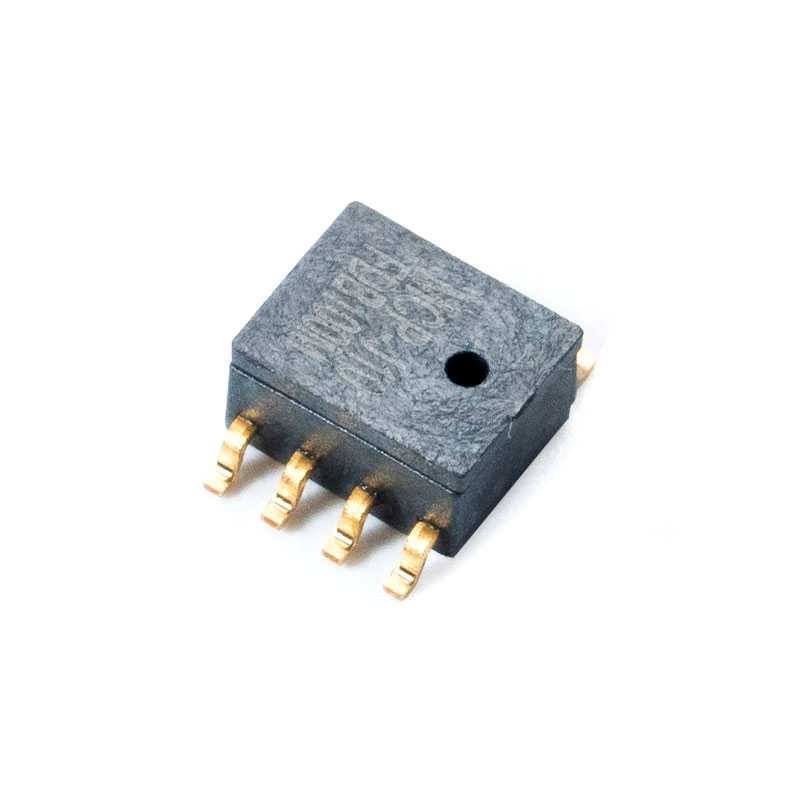

MÇP-J10, J11, J12 Mutlak basınç sensörü

Teknoloji ve Çalışma Prensipleri

2.1 Temel Fizik

MEMS basınç sensörleri, farklı fiziksel prensipler kullanarak diyaframın mekanik sapmasını ölçülebilir bir elektrik sinyaline dönüştürür.

Piezodirenç Etkisi

- İlke: piezodirenç etkisi yarı iletken bir malzemenin (silikon gibi) elektriksel direncinin mekanik stresle değiştiğini belirtir ( ) uygulanır.

- Mekanizma: Piezo dirençli bir sensörde, dirençler (genellikle katkılı silikondan veya polikristalin silikondan yapılır) silikon diyaframın yüzeyine yayılır veya implante edilir. Basınç diyaframın sapmasına neden olduğunda bu dirençler gerilir ( ), dirençlerinde bir değişikliğe yol açar ( ).

- Çıkış: Tipik olarak dört direnç bir düzende düzenlenir. Wheatstone köprüsü Hassasiyeti en üst düzeye çıkaracak ve sıcaklık telafisi sağlayacak şekilde konfigürasyon, uygulanan basınca orantılı bir voltaj çıkışı sağlar.

Kapasitif Algılama

- İlke: Kapasitif sensörler, elektriksel değişikliklere bağlı olarak basıncı ölçer. kapasitans ( ).

- Mekanizma: sensor consists of two parallel electrodes: the pressure-sensing diaphragm and a fixed back electrode. When pressure is applied, the diaphragm deflects, changing the distance ( ) iki elektrot arasında. Kapasitans mesafeyle ters orantılı olduğundan ( ), uygulanan basınç, değişimle ölçülür. .

- Avantajları: Genellikle teklifler daha yüksek stabilite , daha düşük güç tüketimi ve daha düşük sıcaklık hassasiyeti piezorezistif tiplerle karşılaştırıldığında, ancak daha karmaşık okuma devresi gerektirir.

Rezonans Algılama

- İlke: Rezonans sensörleri, basınçtaki değişime bağlı olarak ölçümü yapar. doğal rezonans frekansı ( ) mikro-mekanik bir yapının (örneğin, bir kiriş veya diyafram).

- Mekanizma: Mikro-mekanik bir rezonatör salınım yapacak şekilde çalıştırılır. Basınç uygulandığında yapıdaki gerilim/gerinim değişir, bu da yapının sertliğini ve kütle dağılımını değiştirir. Mekanik özelliklerdeki bu değişim rezonans frekansında bir değişikliğe neden olur. .

- Avantajları: Son derece yüksek çözünürlük and uzun vadeli istikrar Frekans doğası gereği dijital ve sağlam bir ölçüm parametresi olduğundan.

2.2 İmalat Süreci

MEMS basınç sensörleri son derece uzmanlaşmış teknoloji kullanılarak üretilmektedir. mikro işleme yarı iletken endüstrisinden uyarlanan teknikler.

Mikro İşleme Teknikleri (Toplu vs. Yüzey)

- Toplu Mikro İşleme:

- Süreç: Basınca duyarlı diyafram ve referans odası gibi 3 boyutlu yapılar oluşturmak için silikon levhanın büyük kısmının seçici olarak aşındırılmasını içerir.

- Yöntemler: Anizotropik ıslak dağlayıcılar kullanır (örneğin or ) veya Derin Reaktif İyon Aşındırma (DRIE) gibi kuru aşındırma teknikleri.

- Sonuç: Diyafram kalınlığı genellikle alt tabakaya kazınan derinliğe göre belirlenir.

- Yüzey Mikro İşleme:

- Süreç: Mekanik yapılar oluşturmak için levhanın yüzeyine ince filmlerin (polisilikon, silikon nitrür vb.) biriktirilmesini ve desenlenmesini içerir. Kurban bir katman biriktirilir ve daha sonra mekanik yapıyı (örneğin, kapasitif bir sensördeki hareketli plaka) serbest bırakmak için seçici olarak çıkarılır (kazınır).

- Sonuç: Yapılar genellikle daha incedir, daha küçüktür ve daha yüksek entegrasyon yoğunluğuyla üretilmiştir; genellikle ivmeölçerler için ve aynı zamanda bazı kapasitif basınç sensörleri için kullanılır.

Kullanılan Malzemeler (Silikon, Yalıtkan Üzerine Silikon)

- Silikon ( ): primary material. It possesses excellent mechanical properties (high strength, low mechanical hysteresis, similar to steel), is a good semiconductor (allowing for piezoresistive doping), and its fabrication processes are highly mature and cost-effective.

- Yalıtkan Üzerindeki Silikon ( ): Yalıtım katmanının (Gömülü Oksit, ) toplu bir silikon alt tabaka üzerinde.

- Avantajı: Zorlu ortamlar (yüksek sıcaklık, radyasyon) için üstün performans sunar ve yüksek performanslı sensörler için çok önemli olan diyafram kalınlığı ve elektriksel izolasyon üzerinde hassas kontrol sağlar.

2.3 MEMS Basınç Sensörü Türleri

Basınç sensörleri, bir referans noktasına göre ölçtükleri basınç türüne göre sınıflandırılır.

- Mutlak Basınç Sensörleri:

- Referans: Basıncı bir göreli olarak ölçün mükemmel vakum (0 mutlak) sensörün referans boşluğunun içinde mühürlenmiştir.

- Kullanım Durumu: Yükseklik ölçümü, meteoroloji istasyonlarında ve telefonlarda barometrik basınç.

- Gösterge Basınç Sensörleri:

- Referans: Basıncı göreli olarak ölçün ortam atmosferik basıncı sensörün dışında.

- Kullanım Durumu: Lastik basıncı, hidrolik sistemler, endüstriyel depo seviyeleri. (Standart atmosferik basınçta çıkış sıfırdır.)

- Fark Basınç Sensörleri:

- Referans: Ölçün fark iki farklı liman veya nokta arasındaki basınçta.

- Kullanım Durumu: Akış hızının ölçülmesi (bir kısıtlama boyunca basınç düşüşünün ölçülmesi yoluyla), HVAC filtre izleme.

- Kapalı Basınç Sensörleri:

- Referans: Bir alt kümesi Ölçer referans boşluğunun belirli bir basınçta (genellikle deniz seviyesinde standart atmosferik basınç) kapatıldığı sensörler, bu da onları yerel atmosfer basıncındaki değişikliklere karşı duyarsız hale getirir.

- Kullanım Durumu: Çıkışın, hava durumu veya rakım değişikliklerinden bağımsız olarak sabit bir referans basıncı olması gereken yer.

Temel Performans Parametreleri

3.1 Hassasiyet ve Doğruluk

Hassasiyetin Tanımlanması ve Önemi

- Hassasiyet sensörün çıkış sinyali değişiminin ölçüsüdür ( ) basınçtaki birim değişim başına ( ). Tipik olarak mV/V/psi (inç kare başına pound-kuvvet başına volt uyarma başına milivolt) veya mV/Pa gibi birimlerle ifade edilir.

- Formül:

- Önemi: Daha yüksek hassasiyet, daha büyük elektrik sinyali Belirli bir basınç değişikliği için, özellikle düşük basınçlı uygulamalarda sinyalin ölçülmesini, koşullandırılmasını ve çözümlenmesini kolaylaştırır.

Doğruluğu Etkileyen Faktörler

doğruluk sensörün ölçülen çıkışının basıncın gerçek değerine ne kadar yakın eşleştiğini tanımlar. Genellikle birkaç hata kaynağının birleşimidir:

- Doğrusal olmama (NL): deviation of the actual output curve from an ideal straight-line response.

- Histerezis: difference in output when the same pressure point is approached by increasing pressure versus decreasing pressure.

- Ofset/Sıfır Noktası Hatası: output signal when zero pressure is applied.

- Sıcaklık Etkileri: Ortam sıcaklığındaki değişiklikler nedeniyle çıktıdaki değişiklikler (3.3'te ele alınmıştır).

Kalibrasyon Teknikleri

Yüksek doğruluğu sağlamak için sensörler kalibrasyona tabi tutulur:

- Kırpma: Başlangıçtaki ofset ve hassasiyet değişikliklerini en aza indirmek için çip üzerindeki dirençlerin ayarlanması (pizodirenç için) veya dijital arama tablolarının uygulanması (akıllı sensörler için).

- Sıcaklık Telafisi: Bir sıcaklık aralığında sensörün tepkisinin ölçülmesi ve sıcaklığa bağlı hataları düzeltmek için bir düzeltme algoritmasının (genellikle entegre ASIC'de dijital olarak) uygulanması.

3.2 Basınç Aralığı ve Aşırı Basınç

Uygun Basınç Aralığının Seçilmesi

- Basınç Aralığı sensörün üzerinde çalışacak ve performans özelliklerini karşılayacak şekilde tasarlandığı belirtilen basınç aralığıdır (örneğin, 0 $ ila 100 psi arası).

- Seçim: ideal sensor range should Beklenen maksimum çalışma basıncını eşleştirin En yüksek çözünürlüğü ve en iyi doğruluğu sağlamak için uygulamanın kapsamı artı bir güvenlik marjı (doğruluk genellikle Tam Ölçekli Çıkışın yüzdesi olarak belirtildiğinden, FSO ).

Aşırı Basınç Limitlerini Anlamak

- Maksimum Çalışma Basıncı: highest pressure the sensor can be continuously subjected to without causing a permanent shift in performance specifications.

- Aşırı Basınç Sınırı (veya Patlama Basıncı): maximum pressure the sensor can withstand without fiziksel hasar veya yıkıcı bir arıza (örn. diyaframın yırtılması).

- Yüksek aşırı basınç derecesine sahip bir sensörün seçilmesi, basınç artışlarının veya ani dalgalanmaların yaygın olduğu uygulamalarda sistem arızasını önlemek açısından çok önemlidir.

3.3 Sıcaklık Etkileri

Sıcaklık Hassasiyeti ve Kompanzasyon

- Sıcaklık Hassasiyeti: Tüm silikon bazlı MEMS sensörleri doğası gereği sıcaklık değişimlerine karşı hassastır. Bu iki ana etkiye neden olur:

- Ofsetin Sıcaklık Katsayısı (TCO): zero-pressure output changes with temperature.

- Açıklığın Sıcaklık Katsayısı (TCS): sensitivity of the sensor changes with temperature.

- Tazminat: Modern akıllı MEMS sensörleri entegre ASIC'ler (Uygulamaya Özel Entegre Devreler) Çip sıcaklığını ölçmek ve ham basınç verilerine dijital olarak düzeltme algoritmaları (telafi) uygulamak, çalışma sıcaklığı aralığında bu hataları büyük ölçüde ortadan kaldırmak.

Çalışma Sıcaklığı Aralığı

- Bu, ortam sıcaklığı aralığıdır (ör. to ) sensörün, telafi edilmiş doğruluk da dahil olmak üzere yayınlanmış tüm performans özelliklerini karşılayacağı garanti edilir.

3.4 Uzun Vadeli Kararlılık ve Güvenilirlik

Drift ve Histerezis Konuları

- Sürüklenme (Sıfır Noktası Kayması): change in the sensor's zero-pressure output over a long period of time (e.g., months or years), even when stored under constant conditions. This affects the long-term accuracy and may necessitate recalibration.

- Histerezis (Basınç Histerezisi): output difference at a specific pressure point when reaching it via increasing pressure versus decreasing pressure. High hysteresis indicates poor elastic behavior of the diaphragm material or package stress.

Uzun Vadeli Güvenilirliği Etkileyen Faktörler

- Ambalaj Stresi: Sensör ambalaj malzemesinin (örn. epoksi, plastik) veya montaj işleminin neden olduğu mekanik stres, termal döngü veya nem nedeniyle zamanla değişerek kaymaya neden olabilir.

- Medya Uyumluluğu: sensor material must be compatible with the fluid it is measuring (the "media"). Exposure to corrosive or moisture-laden media without adequate protection (e.g., a gel coating or metallic barrier) will rapidly degrade the sensor's performance.

- Malzeme Yorgunluğu: Basınç değişikliklerinden kaynaklanan tekrarlanan gerilim döngüleri, malzemenin yorulmasına neden olabilir ve sonuçta sensörün mekanik özelliklerini ve stabilitesini etkileyebilir.

MEMS Basınç Sensörlerinin Uygulamaları

4.1 Otomotiv Endüstrisi

MEMS basınç sensörleri, modern araçlarda hem performansı hem de güvenlik sistemlerini destekleyen kritik bileşenlerdir.

- Lastik Basıncı İzleme Sistemleri (TPMS): Her lastiğin supap gövdesine yerleştirilmiş basınç sensörleri, lastik basıncını kablosuz olarak izler. Bu, güvenlik (patlamaların önlenmesi) ve verimlilik (yakıt ekonomisinin optimize edilmesi) açısından çok önemlidir.

- Manifold Mutlak Basınç (MAP) Sensörleri: se measure the absolute pressure in the engine's intake manifold. The data is sent to the Engine Control Unit ( EÇU ) motora giren havanın yoğunluğunu hesaplamak için, yakıt enjeksiyonunun ve ateşleme zamanlamasının hassas bir şekilde ölçülmesine olanak tanır.

- Fren Basıncı İzleme: Hidrolik fren sistemlerinde, özellikle Elektronik Stabilite Kontrolüne sahip olanlarda kullanılır ( ESC ) ve Kilitlenmeyi Önleyici Fren Sistemleri ( ABS'ler'ler ), fren hatlarına uygulanan hidrolik basıncı doğru bir şekilde izlemek ve kontrol etmek için.

- Egzoz Gazı Devridaimi (EGR) ve Partikül Filtreleri (DPF/GPF): Diferansiyel basınç sensörleri, emisyon kontrol sistemlerini izlemek için filtreler ve valfler arasındaki basınç düşüşlerini ölçerek çevre düzenlemelerine uygunluğu sağlar.

4.2 Tıbbi Cihazlar

MEMS sensörlerinin hasta güvenliğine ve tanıya katkıda bulunduğu tıbbi uygulamalarda minyatürleştirme ve güvenilirlik son derece önemlidir.

- Kan Basıncı İzleme:

- İnvaziv: Kateter uçlu sensörler (çoğunlukla piezo dirençli), yoğun bakımda veya ameliyatlarda doğrudan arterlerdeki kan basıncını ölçmek için kullanılır ve son derece doğru, gerçek zamanlı veriler sağlar.

- İnvazif Olmayan: Standart elektronik tansiyon manşonları ve sürekli giyilebilir izleme cihazlarındaki temel bileşenler.

- İnfüzyon Pompaları: Basınç sensörleri, doğru ilaç dağıtımını sağlamak, olası tıkanıklıkları tespit etmek veya hattın açık olduğunu doğrulamak için sıvı hattı basıncını izler.

- Solunum Cihazları (örn. Vantilatörler, CPAP makineleri): Hava akışını ölçmek, hastanın akciğerlerine verilen havanın basıncını ve hacmini kontrol etmek ve nefes alma/ekshalasyon döngülerini izlemek için son derece hassas diferansiyel basınç sensörleri kullanılır.

4.3 Endüstriyel Otomasyon

Endüstriyel ortamlarda MEMS sensörleri, hassasiyeti artırmak, bakım maliyetlerini azaltmak ve uzaktan izlemeye olanak sağlamak için geleneksel, daha büyük sensörlerin yerini alır.

- Proses Kontrolü: Boru hatlarında, reaktörlerde ve depolama tanklarında kimya, petrol ve gaz ile farmasötik üretim süreçleri için çok önemli olan sabit basınç seviyelerini korumak için kullanılır.

- Basınç Vericileri: MEMS algılama elemanları, uzaktan izleme ve Dağıtılmış Kontrol Sistemlerine entegrasyon için standartlaştırılmış dijital veya analog çıkış sinyalleri sağlayan sağlam vericilere entegre edilmiştir ( DCS ).

- HVAC Sistemleri (Isıtma, Havalandırma ve İklimlendirme): Diferansiyel basınç sensörleri, filtrelerin ne zaman değiştirilmesi gerektiğini belirlemek (enerji verimliliğini artırmak) için hava filtrelerindeki basınç düşüşlerini izler ve hassas iklim kontrolü için hava akış hızını ölçer.

4.4 Tüketici Elektroniği

MEMS sensörleri, kullanıcıların taşınabilir cihazlarda güvendiği birçok akıllı özelliği etkinleştirir.

- Akıllı Telefonlardaki Barometrik Basınç Sensörleri: Aşağıdakileri sağlamak için atmosferik basıncı ölçün:

- Yükseklik Takibi: Fitness ve dış mekan uygulamaları için.

- İç Mekan Navigasyonu (Z Ekseni): Çok katlı bir binada haritaların kullanıcının kat seviyesini belirlemesine olanak tanır.

- Hava Tahmini: Yerel hava durumu değişikliklerini tahmin etmek için kullanılır.

- Giyilebilir Cihazlar: Akıllı saatlerde ve fitness takipçilerinde son derece hassas sonuçlar elde etmek için kullanılır irtifa kazancı Yürüyüş veya merdiven çıkma gibi aktiviteler sırasında izleme.

- Dronlar: Barometrik sensörler yüksek doğruluk sağlar irtifa tutma İstikrarlı uçuş ve navigasyon için kritik olan işlevsellik.

Doğru MEMS Basınç Sensörünün Seçilmesi

5.1 Başvuru Gereksinimleri

İlk adım, operasyonel ortamın ve ölçüm ihtiyaçlarının kapsamlı bir tanımıdır.

Özel İhtiyaçların Belirlenmesi

- Basınç Tipi: Gerekli ölçüm tipini belirleyin: Mutlak (vakumla ilgili olarak), Ölçer (ortam havasına göre) veya Diferansiyel (iki nokta arasındaki fark).

- Basınç Aralığı: Tanımla Asgari and Maksimum Beklenen çalışma basınçları. Sensörün tam ölçekli aralığı, olası geçici ani artışlar da dahil olmak üzere bu değerleri rahatça desteklemelidir (→ bkz. Aşırı Basınç).

- doğruluk and Resolution: Gerekli doğruluğu belirtin (ör. ) ve güvenilir bir şekilde tespit edilmesi gereken en küçük basınç değişikliği ( çözünürlük ). Daha yüksek doğruluk genellikle daha yüksek maliyet ve daha büyük paket boyutu anlamına gelir.

- Medya Uyumluluğu: Basıncı ölçülen maddeyi (gaz, sıvı veya aşındırıcı kimyasal) tanımlayın. Sensörün ıslanan malzemeleri, korozyonu ve arızayı önlemek için ortamla kimyasal olarak uyumlu olmalıdır.

Çevre Koşulları

- Çalışma Sıcaklığı Aralığı: sensor must perform reliably across the expected ambient and media temperature extremes. This is crucial for selecting a sensor with proper temperature compensation.

- Nem ve Kirleticiler: Sensörün neme, toza veya diğer kirletici maddelere maruz kalıp kalmadığını belirleyin. Bu gerekli olanı belirler Giriş Koruması (IP) derecesi ve korumalı/mühürlü bir paketin gerekli olup olmadığı.

5.2 Sensör Özellikleri

Uygulama ihtiyaçları bilindikten sonra üreticinin veri sayfası dikkatle incelenmelidir.

Temel Parametrelerin Değerlendirilmesi

- Hassasiyet and Linearity: Duyarlılığın gerekli çözünürlük için yeterli olduğundan emin olun. Tüm basınç aralığında doğru ölçümleri garanti etmek için doğrusallığı kontrol edin.

- Toplam Hata Bandı (TEB): Bu, en önemli parametredir, çünkü en kötü durum doğruluğu tüm telafi edilmiş sıcaklık aralığı boyunca ve doğrusallık, gecikme ve termal hataları içerir. Gerçekçi bir performans resmi verir.

- Kanıt Basıncı/Patlama Basıncı: Sensörün aşırı basınç sınırının, olası hidrolik şoklar veya basınç artışları da dahil olmak üzere, beklenen maksimum basıncın güvenli bir şekilde üzerinde olduğunu doğrulayın.

Güç Tüketimiyle İlgili Hususlar

- Pille çalışan, taşınabilir veya IoT cihazlar, düşük güç tüketimi ( seviye) çok önemlidir. Kapasitif sensörler veya gelişmiş güç kapatma modlarına sahip akıllı sensörler, sürekli güçlü piezo dirençli tiplere göre sıklıkla tercih edilir.

- choice between analog and digital output (e.g., , ) aynı zamanda güç tüketimini ve sistem entegrasyon kolaylığını da etkiler.

5.3 Paketleme ve Montaj

Sensör paketi, MEMS kalıbını korumak ve uygulamayla arayüz oluşturmak açısından kritik öneme sahiptir.

Mevcut Paketleme Seçenekleri

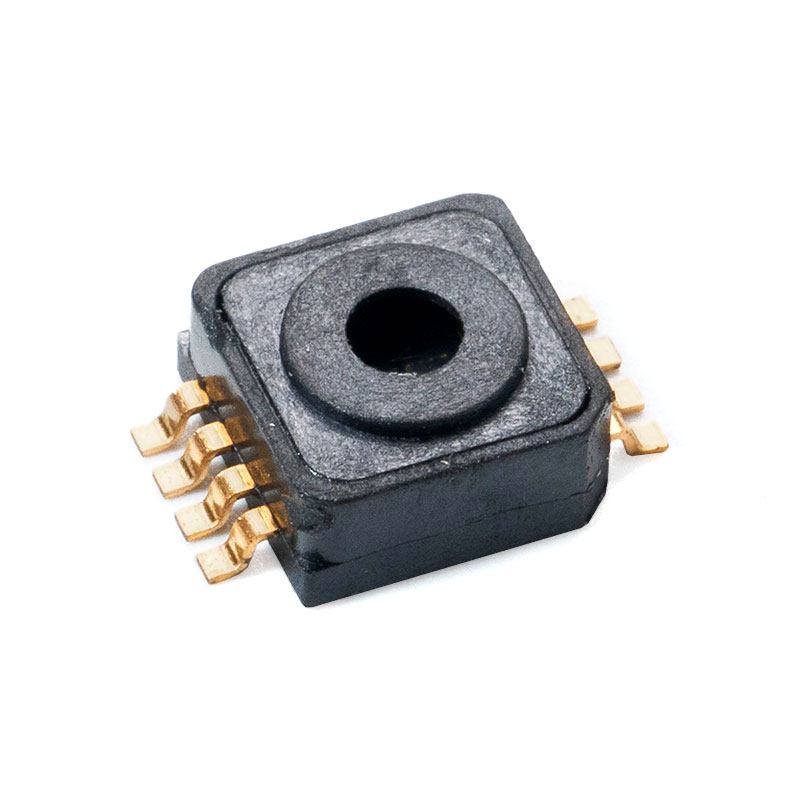

- Yüzeye Montaj Cihazları (SMD/LGA/QFN): Doğrudan lehimleme için küçük, düşük maliyetli paketler PCB'ler'ler Tüketici ve tıbbi cihazlarda yaygındır (örneğin, barometrik sensörler).

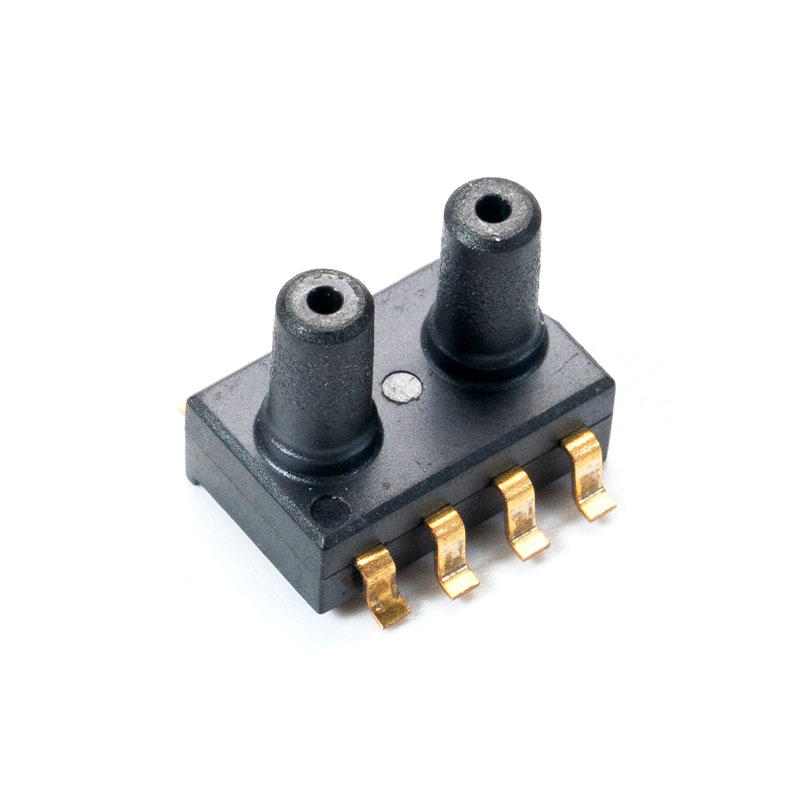

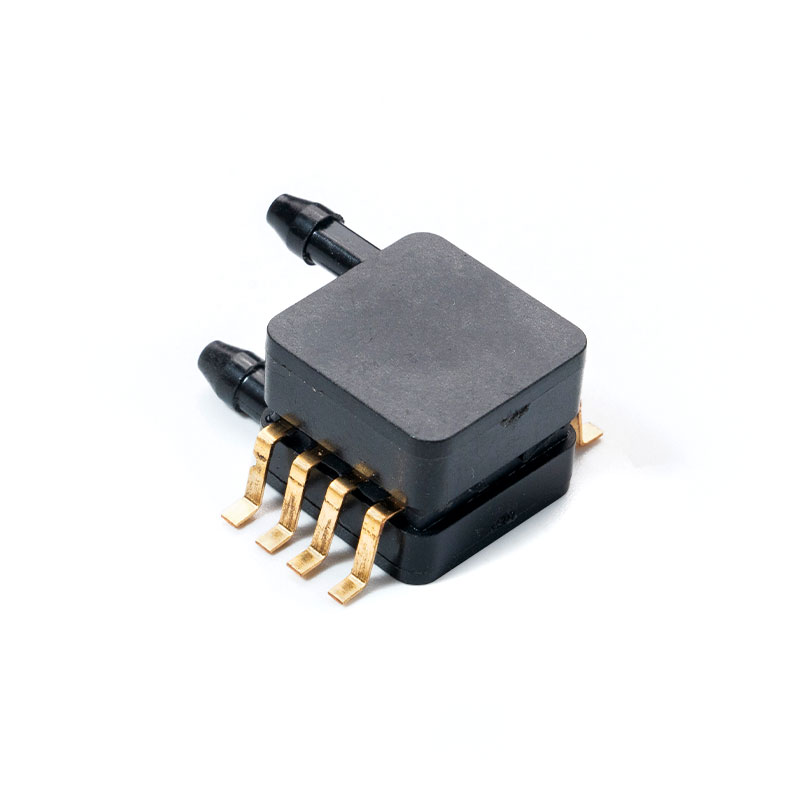

- Taşınmış/Dikenli Paketler: Düşük basınç ve akış uygulamalarında yaygın olan, boruları bağlamak için basınç portlarına (dikenler veya dişler) sahip plastik veya seramik paketler.

- Modül/Verici Muhafazası: Zorlu endüstriyel ortamlar için dişli bağlantı noktalarına ve konektörlere sahip, çoğunlukla ortam izolasyonu içeren (örn. yağ dolu boşluk) sağlam, genellikle metalik muhafazalar.

Optimum Performans için Montaj Hususları

- Mekanik Stresin En Aza İndirilmesi: sensor package is sensitive to external stress. When mounting on a PCB'ler'ler (özellikle vidalarda), sıfır noktasının kaymasına neden olabileceğinden aşırı tork veya eşit olmayan gerilimin önlendiğinden emin olun ( ofset ).

- Havalandırma: Gösterge basınç sensörleri ortam havasına bir havalandırma deliği gerektirir. Bu havalandırma deliğinin sıvı ve kirletici maddelerden korunması gerekir; genellikle özel bir paket tasarımı veya koruyucu membran (örn. jel kaplama) gerektirir.

- rmal Management: Sensörü ısı kaynaklarından uzağa yerleştirin ( CPU'lar , güç bileşenleri) telafi edilmiş sıcaklık aralığını aşabilecek sıcaklık gradyanlarını en aza indirmek için.

5.4 Maliyet Konuları

Maliyet her zaman bir faktördür ancak en düşük birim fiyat nadiren en iyi uzun vadeli çözümdür.

Performans ve Maliyeti Dengelemek

- Daha yüksek doğruluk, daha geniş sıcaklık telafisi ve ortam izolasyonunun tümü birim maliyete katkıda bulunur. Aşırı belirtmekten kaçının; yalnızca uygulamanın gerçekten gerektirdiği performans düzeyini seçin.

- Tazminatsız ve Tazminatlı: Ham, telafi edilmemiş bir sensör kalıbı daha ucuzdur ancak kullanıcının karmaşık, maliyetli kalibrasyon ve sıcaklık telafisi algoritmalarını kendi sisteminde geliştirmesini ve uygulamasını gerektirir, bu da geliştirme süresini artırır. Fabrikada kalibre edilmiş, telafi edilmiş bir sensör ( akıllı sensör ) daha yüksek birim maliyete sahiptir ancak sistem düzeyinde entegrasyon maliyetini önemli ölçüde azaltır.

Uzun Vadeli Sahip Olma Maliyeti

- Kalibrasyon süresi, zorlu ortamlarda sapma veya arıza nedeniyle olası garanti talepleri ve arızalı ünitelerin değiştirilmesi veya yeniden kalibre edilmesi maliyeti de dahil olmak üzere toplam maliyeti göz önünde bulundurun. Daha iyi uzun vadeli stabilite ve güvenilirlik sunan daha sağlam, daha yüksek fiyatlı bir sensör genellikle daha düşük bir toplam sahip olma maliyeti sağlar.

En Son Yenilikler ve Geleceğin Trendleri

6.1 İleri Malzemeler ve İmalat Teknikleri

Yenilikler sensörün dayanıklılığını, stabilitesini ve hassasiyetini artırmaya odaklanıyor.

Yeni Malzemelerin Kullanımı (örneğin Silisyum Karbür ( ), Grafen, )

- Silisyum Karbür ( ): Son derece yüksek sıcaklıklarda (o değerlerin üzerinde) güvenilir bir şekilde çalışabilmesi nedeniyle zorlu ortam uygulamaları (örn. kuyu içi sondaj, gaz türbinleri, motor bölmeleri) için araştırılmaktadır. ) geleneksel silikon sensörlerin başarısız olacağı yer.

- Yalıtkan Üzerindeki Silikon ( ): Geniş bir sıcaklık aralığında (maks. ).

- Grafen: Son derece ince, son derece hassas, ultra düşük güçlü sensörler oluşturmak için grafenin üstün mekanik mukavemetinden ve elektronik özelliklerinden faydalanmaya yönelik araştırmalar devam etmektedir.

Gelişmiş Mikro İşleme Süreçleri

- İçten Silikonlu Via ( ): MEMS kalıbının ve ASIC'in 3 boyutlu istiflenmesini mümkün kılarak paketin kapladığı alanı önemli ölçüde azaltır ( Z yüksekliği ) ve Elektromanyetik Girişimi artırma ( EMI ) bağışıklık.

- Kiriş-Membran-Ada Tasarımı: Dakika diferansiyel basınç sensörleri için yeni bir diyafram yapısı ( Z yüksekliği ), tıbbi vantilatörler ve endüstriyel akış ölçerler için son derece yüksek hassasiyet sunar.

6.2 IoT ve Kablosuz Teknoloji ile Entegrasyon

MEMS sensörlerinin bağlantıyla birleştirilmesi, endüstriyel ve tüketici büyümesinin temel itici gücüdür.

- Kablosuz Basınç Sensörleri (LoRaWAN, ): MEMS basınç sensörleri kablosuz iletişim modülleri (örn. uzun menzilli/düşük güç için veya hücresel bağlantı için) bağımsız oluşturmak için kablosuz basınç vericileri .

- Uzaktan İzleme Uygulamaları: se wireless nodes eliminate costly cabling, enabling the rapid deployment of dense sensor networks in industrial settings ( IIoT ) için kestirimci bakım (ekipman arızasını tahmin etmek için hafif basınç sapmalarının izlenmesi) ve uzaktan proses kontrolü .

- Edge AI ve Sensör Füzyonu: Modern "akıllı" sensörler makine öğrenimini birleştiriyor ( Makine öğrenimi ) çekirdek veya entegre ASIC'ler Verileri (örneğin sıcaklık telafisi, filtreleme, kendi kendine teşhis) doğrudan çip üzerinde ("kenarda") işleyebilen ve analiz edebilen. Bu, veri iletimini azaltır, güç tüketimini azaltır ve daha hızlı, yerelleştirilmiş karar almayı mümkün kılar.

6.3 Minyatürleştirme ve Düşük Güç Tüketimi

Minyatürleştirme, özellikle tüketici ve tıbbi pazarlar için temel bir rekabet faktörü olmaya devam ediyor.

- Sensör Minyatürleştirmesindeki Eğilimler: Kalıp boyutunda ve paket boyutunda sürekli azalma (aşağıya doğru) bazı durumlarda) daha küçük giyilebilir cihazlara, duyulabilir cihazlara ve vücuda yerleştirilebilir tıbbi cihazlara entegrasyonu kolaylaştırır.

- Ultra Düşük Güçlü Tasarımlar: Genellikle piezo dirençli tiplere göre daha az güç tüketen kapasitif ve rezonans algılama teknolojilerine doğru geçiş. Modern tasarımlar alt bölgelerde bekleme akımlarına ulaşıyor. pil ömrünü uzatmak için kritik olan aralık IoT son düğümler.

- "Basınç X" Entegrasyonu: Basınç sensörünün diğer işlevlerle (örn. sıcaklık, nem, gaz algılama) tek bir Paketteki Sistemde entegrasyonu ( SiP ) yerden tasarruf etmek ve tasarımı basitleştirmek için.

En İyi MEMS Basınç Sensörü Ürünleri

| Sensör/Seri | Üretici | Birincil Başvuru | Anahtar Teknoloji/Özellik |

| Bosch BMP388 | Bosch Sensörtec | Tüketici, Drone, Giyilebilir | Yüksek doğrulukta barometrik basınç/irtifa ölçümü ( göreceli doğruluk); çok küçük, düşük güçlü. |

| Infineon DPS310 | Infineon Teknolojileri | Tüketici, , Navigasyon | Yüksek stabilite ve düşük gürültü için kapasitif algılama; Mobil ve hava durumu uygulamaları için tasarlanmış mükemmel sıcaklık stabilitesi. |

| STMikroelektronik LPS22HB | STMicroelectronics | Tüketici, Industrial, Wearable | Dijital çıkışlı ultra kompakt, düşük güçlü mutlak basınç sensörü (( / )); genellikle suya dayanıklı mobil cihazlar için kullanılır. |

| TE Bağlantısı MS5837 | TE Bağlantısı | Altimetre, Dalış Bilgisayarları, Yüksek Çözünürlük | Dijital Altimetre/Derinlik sensörü; Sert ortamlar ve su altı uygulamaları için optimize edilmiş jel dolgulu, suya dayanıklı tasarım. |

| Amfenol NovaSensor NPA-100B | Amfenol Gelişmiş Sensörler | Medikal, Endüstriyel, Düşük Basınçlı OEM | Genellikle CPAP ve akış ölçerler gibi tıbbi cihazlarda kullanılan, yüksek güvenilirlikli, piezo dirençli tabanlı, küçük form faktörlü. |

| Murata SCC1300 serisi | Murata Üretim A.Ş. | Otomotiv ( , ), Endüstriyel | Yüksek performanslı, MEMS teknolojisi ile Güvenlik açısından kritik uygulamalarda üstün stabilite ile bilinen derecelendirme. |

| Honeywell'in ABPM serisi | Honeywell | Endüstriyel, Tıbbi, Mutlak/Barometrik | Son derece doğru, kararlı dijital barometrik/mutlak sensörler; yüksek toplam hata bandı (TEB) performansıyla tanınır. |

| İlk Sensör HCE serisi | TE Bağlantısı (acquired First Sensor) | Medikal (CPAP), Düşük Diferansiyel Basınç | Piezodirençli algılama, genellikle tıbbi ve HVAC alanlarında son derece hassas düşük basınç ve akış ölçümleri için kullanılır. |

| Tüm Sensörler DLHR serisi | Tüm Sensörler | Ultra Düşük Basınç, Tıbbi | Yüksek çözünürlüklü düşük basınç sensörleri Düşük basınçta üstün performans sağlayan teknoloji ve tıbbi pazarlar. |

| Merit Sensör Sistemleri BP serisi | Merit Sensör Sistemleri | Sert Ortam, Yüksek Basınç | Zorlu ortam uyumluluğu gerektiren yüksek hacimli otomotiv ve endüstriyel uygulamalar için ortam yalıtımlı basınç sensörü kalıbı. |

Sonuç

8.1 Önemli Noktaların Özeti

- Teknoloji: MEMS basınç sensörleri minyatür, toplu olarak üretilen cihazlar, öncelikle piezodirençli or kapasitif Diyaframın sapması yoluyla basıncı ölçme etkisi.

- Avantajları: y offer superior minyatürleştirme , düşük maliyetli (toplu işlemden dolayı), düşük güç tüketimi ve high entegrasyon potansiyeli Geleneksel sensörlerle karşılaştırıldığında.

- Temel Metrikler: Seçim aşağıdaki parametrelere göre yönetilir: Toplam Hata Bandı (TEB) , Aşırı Basınç Limiti ve medya uyumluluğu Gerekli basınç ve sıcaklık aralığında güvenilir performans sağlar.

- Uygulamalar: y are foundational to modern technology, enabling critical functions in Otomotiv (TPMS, HARİTA), Tıbbi (tansiyon, vantilatörler), Endüstriyel (proses kontrolü, HVAC) ve Tüketici Elektroniği (akıllı telefonlarda, dronlarda yükseklik).

8.2 Geleceğe Bakış

MEMS basınç algılamanın geleceği gelişmiş entegrasyon, bağlantı ve dayanıklılıkla tanımlanıyor:

- Akıllı Algılama: trend toward integrating AI/ML uç noktada devam edecek ve sensörlerin yalnızca ham verilerden ziyade eyleme geçirilebilir bilgiler sağlamasına olanak tanıyacak ve daha fazla büyümeyi destekleyecektir. IIoT .

- Zorlu Ortamlar: adoption of advanced materials like SiC and SOI will extend sensor use into more extreme temperature and pressure environments, particularly in electric vehicles ( EV ) termal yönetim ve yüksek basınçlı endüstriyel prosesler.

- Her yerde Bulunma ve Maliyet Azaltma: Üretim tekniklerinin (TSV, gelişmiş mikro işleme) sürekli olarak iyileştirilmesi, daha küçük, daha uygun maliyetli cihazların üretilmesine yol açacak ve bunların akıllı tarım, enerji hasadı ve mikro robotlar gibi yeni pazarlara girişini hızlandıracaktır.